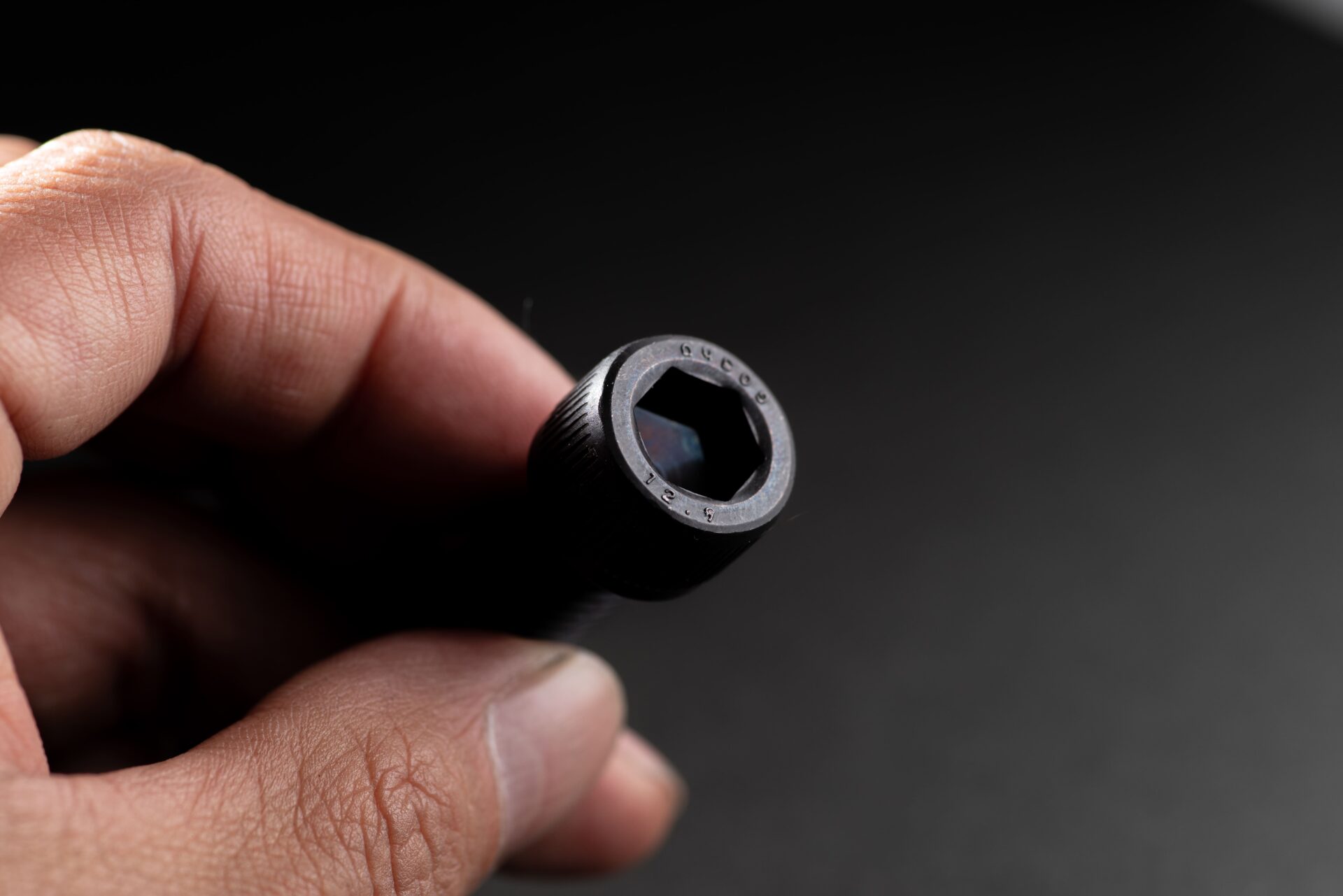

六角穴付きボルト(キャップボルト)は高い締結力と省スペース性が求められる現場で広く使用されている代表的なボルトです。外側にスパナをかける六角ボルトとは異なり、ボルト頭部の内側で回転力を伝える構造のため、周囲に工具を振るスペースが不要で狭い場所でも確実な締結が可能です。六角穴付きボルト(キャップボルト)は精度と信頼性が求められる分野で広く使用されています。

六角穴付きボルトが高い締結性能を発揮する理由

六角穴付きボルト(キャップボルト)が多くの現場で採用されている理由の一つがその高い締結性能にあります。一般的に六角穴付きボルト(キャップボルト)は高強度材が用いられることが多く、強度区分も10.9や12.9といった高い数値の製品が標準的に流通しています。これにより、同じ呼び径の六角ボルトと比較しても高い軸力を安定して得やすく、振動や衝撃が加わる環境でも緩みにくいという特性を持っています。機械の駆動部や高負荷がかかる締結部において信頼性の高い締結を実現できる点が大きな魅力です。

構造面に注目すると六角穴付きボルト(キャップボルト)は頭部が円筒形であることが一般的です。この形状により、座面が広く確保され、部材との接触面積が安定しやすくなります。また、頭部の高さが比較的低く抑えられているため、対象物全体のコンパクト化にも貢献します。そのため設計上の自由度が高い点も評価されています。特に外部からの突出を避けたい箇所では六角穴付きボルト(キャップボルト)の採用が有効です。

六角穴付きボルト(キャップボルト)の用途としては例えば工作機械、産業用ロボット、搬送装置、半導体製造装置、食品機械、建設機械など非常に幅広い分野で使用されています。金型や治具の固定では繰り返しの脱着作業が発生するため、工具の掛かりが良く、頭部がなめにくい六角穴付きボルト(キャップボルト)が重宝されます。また、設備保全やメンテナンスの現場においても、限られたスペースで効率よく作業できる点から、六角穴付きボルト(キャップボルト)は定番の選択肢となっています。

一方で六角穴付きボルト(キャップボルト)を正しく使用するためには締結の基礎を理解しておくことが重要です。ボルト締結の本質はボルトを回転させること自体ではなく、ボルトを引き伸ばして軸力を発生させ、その軸力によって部材同士を強く締め付ける点にあります。六角穴付きボルト(キャップボルト)も例外ではなく、適切な軸力が得られて初めて、本来の性能を発揮します。そのためにはボルト径や強度区分に応じた適正な締付トルクを設定する事が不可欠です。

ボルト締結作業においては使用する工具の選定も重要な要素です。六角レンチや六角ビットが摩耗していたり、サイズが合っていなかったりすると六角穴を傷めてしまい、最悪の場合はボルトの取り外しが困難になることがあります。また、過大なトルクをかけるとボルトが降伏したり破断したりするリスクが高まります。特に高強度の六角穴付きボルトは一見すると頑丈に見えますが許容範囲を超えた締付はトラブルにつながります。トルクレンチなどを使用し、管理された条件で締結することが品質と安全性の両立には欠かせません。

さらに六角穴付きボルト(キャップボルト)は内側で力を受ける構造上、工具と六角穴のかみ合わせ精度が締結品質に直結します。締結時には工具をしっかりと奥まで差し込み、傾けずに回すことが基本です。斜めに力をかけると六角穴の角部に集中して負荷がかかり、早期摩耗やなめの原因となります。こうした基本動作を守ることがボルトの寿命を延ばし、安定した締結を維持するためには重要です。

六角穴付きボルト(キャップボルト)は便利で高性能な締結部品である一方、使い方を誤るとトラブルの原因にもなります。そのため、単に「よく使われているから」という理由だけで選定するのではなく、使用環境、必要な締結力、作業性、メンテナンス性といった要素を総合的に考慮することが求められます。適切に選定・締結された六角穴付きボルト(キャップボルト)は機械や設備の信頼性を支える重要な要素となり、長期的な安定稼働に大きく貢献します。

【参考記事】MISUMI Blog – Your Time, Our Priority

六角穴付きボルトの7つのメリット

https://us.misumi-ec.com/blog/socket-head-cap-screws/

強度区分が高いほど良いわけではない理由

まず前提として六角穴付きボルトの強度区分とはそのボルトが「どれだけ大きな力に耐えられる材料か」を示す指標です。10.9や12.9といった数字が大きくなるほど、引張強さや降伏点が高くなり、理論上はより大きな荷重に耐えられるボルトになります。このため、初めて強度区分を知った人ほど「一番強い12.9を使えば安心」と考えがちですがこの考え方がトラブルの原因になることが少なくありません。

理由の一つは強度区分が高くなるほど、締結条件に対してシビアになるという点です。高強度ボルトは材料が硬く、引き伸びる量(弾性域)が小さくなります。その結果、締め付けトルクが少し変わっただけでも、軸力が大きく変化してしまいます。つまり、10.9では問題にならなかった誤差が12.9では一気に「締め過ぎ」や「降伏」に直結するのです。そのため現場でトルク管理が曖昧な場合、高強度ボルトほど失敗しやすくなります。

次に重要なのが「強度が高い=折れにくい」ではないという点です。12.9クラスの六角穴付きボルトは確かに最大耐力は高いのですがその分「粘り」が少なく、限界を超えると前触れなく突然破断する傾向があります。10.9であれば多少の過大トルクでも塑性変形で踏みとどまる場合がありますが12.9では気付いた瞬間に折れてしまうことがあります。この性質は安全率を取りたい現場ほど逆にリスクになります。

さらに締結管理の難易度も無視できません。高強度区分になるほどトルクレンチの精度、潤滑状態、座面の状態、工具の掛かり具合など、あらゆる要素が結果に影響します。例えばねじ部に油が付いているだけで同じトルクでも想定以上の軸力が発生し、簡単に降伏してしまうことがあります。強度区分が高いボルトは「管理できる環境」で使って初めて意味を持つ部品なのです。

また、六角穴付きボルト特有の問題として、六角穴のなめやすさも関係してきます。高強度ボルトは締付トルクも大きくなるため、工具のサイズ違いや摩耗、斜め掛けがあると六角穴の角が先になめてしまいます。結果として十分な軸力を得る前に締結不能になり、「強いボルトを使ったのにきちんと締まっていない」という本末転倒な状態が起こります。

もう一つの視点として本当にそこまでの強度が必要かという設計上の問題があります。多くの締結部では必要な軸力は10.9で十分に確保できるケースがほとんどです。必要以上に高い強度区分を選ぶと締結作業が難しくなり、コストが上がり、トラブルリスクも増えます。

これらを踏まえると六角穴付きボルトにおいて重要なのは、強度区分の数字そのものではなく、「その強度を現場でコントロールできるかどうか」です。トルクレンチを使い、締結条件を管理できる環境であれば12.9は非常に有効ですが、管理が難しい現場では10.9の方が結果的に安全で信頼性の高い締結になることも多いのです。

まとめると六角穴付きボルトの強度区分が高いほど良いわけではない理由は、高強度になるほど締結条件に敏感になり、折損やなめといったトラブルが起きやすくなるからです。適切な強度区分とは、「理論上強いもの」ではなく、「現場で正しく使いこなせるもの」です。この考え方を持つことで、ボルト締結の失敗は大きく減らすことができます。

【参考記事】National Academies(米国国立科学アカデミー)

高強度ボルトに関するワークショップ議事録

https://www.nationalacademies.org/read/24896/chapter

強度区分10.9と12.9で実際の現場で起きやすいトラブルの違い

まず大きな違いとして理解してほしいのは10.9と12.9は「強さの方向性」が違うという点です。10.9は「強さと粘りのバランス型」、12.9は「強さ特化型」と考えるとイメージしやすくなります。この性格の違いがそのままトラブルの出方の違いにつながります。10.9でよく起きるトラブルは「思ったより軸力が出ていない」「締まっているようで実は緩みやすい」といったタイプのものです。10.9は比較的ねばりがあり、多少締めすぎても急に壊れることは少ない反面、締結条件が悪いと軸力不足のまま使われてしまうことがあります。例えば座面が荒れていたり、ねじ部にゴミが噛んでいたりするとトルクをかけても摩擦で逃げてしまい、十分な軸力が得られないまま「締まったつもり」になることがあります。その結果、使用中の振動や熱変化で徐々に緩み、後からガタや異音として問題が顕在化するケースが多く見られます。

一方で12.9で多いトラブルは緩む前に壊れるというタイプです。12.9は非常に高い引張強さを持っていますがその分、材料が硬く、弾性的に伸びる余裕が小さいという特徴があります。そのため、締付トルクが少し高いだけで軸力が一気に上がり、降伏点を超えてしまうことがあります。現場では「しっかり締めたつもりが、締めた瞬間にボルトが折れた」「作業後しばらくしてから突然破断した」という形でトラブルが表面化することが多いです。

また、10.9と12.9ではトラブルの“気付きやすさにも差があります。10.9の場合、締めすぎるとボルトがわずかに伸びたり、ねじが重く感じたりと、作業者が違和感を覚えることがあります。つまり、失敗する前に「何かおかしい」と感じられる余地があるのです。これに対して12.9は、違和感がほとんどないまま限界を超え、前触れなく突然折れることがあります。この「予兆のなさ」が、12.9を扱いにくくしている大きな理由です。

六角穴付きボルト特有のトラブルとしては六角穴のなめ方にも違いが出ます。10.9では、締結中に工具が滑り始め、「これ以上は危ない」と気付けることが多いのに対し、12.9では締付トルクが大きいため、工具や六角穴にかかる負担が急激に増えます。その結果、十分な軸力が出る前に六角穴の角が一気に潰れ、外せない、締められないという深刻なトラブルにつながることがあります。

【参考記事】Bolt Science

The Stronger the Better Is Not Necessarily the Case for Fasteners

ファスナーは強ければ強いほど良いというわけではない

https://www.boltscience.com/pages/the-stronger-the-better-is-not-necessarily-the-case-for-fasteners.pdf

M20以上の六角穴付きボルトの開け締めはご相談下さい

M20以上の六角穴付きボルトになると締め付けや緩め作業は単なる「作業」ではなく、重労働かつリスクの高い作業になります。必要な締付トルクは非常に大きく、長尺の六角レンチやパイプ延長、複数人作業が前提となり、作業者の負担は急激に増加します。その結果、締め付け不足やオーバートルク、工具のスリップによるケガ、六角穴の損傷といったトラブルが発生しやすくなります。

また、M20以上では「締まったかどうか」「本当に所定の軸力が入っているか」を作業者の感覚で判断することは事実上不可能です。締結不良は稼働中の緩み・破損・重大事故につながり、結果として設備停止・補修コスト・安全リスクという大きな代償を払うことになります。

こうした領域では人力作業で頑張ること自体が非効率で危険です。高トルク域の締結・緩め作業は、適切な工具と確実な軸力管理を前提に設計されるべき工程です。そのため、M20以上の六角穴付きボルトを扱う場合は、高トルク締結を専門とするHYTORCへの相談が合理的な選択となります。HYTORCであれば、作業者の負担を最小限に抑えつつ、再現性の高い締結、確実な軸力管理、安全性の向上を同時に実現できます。