大口径ボルト締結作業時のリスクを減らす方法

大口径ボルト締結作業には固有の危険がいくつかあります。これらの危険の多く (特に反力受けによる指詰めのリスク) は新しい技術を使用することで大幅に軽減する事ができます。現場の大口径ボルト締結作業では労働者の安全を優先することが重要です。最新のテクノロジーにより反力受けに伴う手や指の挟み込み事故を防ぐ事ができます。反力受けに伴う手や指の挟みこみ事故は現場作業の解決すべき課題のひとつです。

ボルト締結作業の安全性と信頼性

HYTORCはボルト締め工程で使用する非常に安全で信頼性の高いボルト締結方法を開発し、手の怪我の発生率を減らし、生産性の低下や怪我に関連するコストを削減します。従来のボルト締結工具を使用することは経済的にも安全面でもリスクがありますが現在は他の選択肢も現在します。

重工業では手の怪我が深刻な影響を与える可能性があります

ボルト締め作業による手の怪我は重工業の世界では残念ながらよくある事で発生すると深刻なダメージを受ける可能性があります。米国労働省の一機関である労働安全衛生庁(OSHA)によると労働災害全体の約27%が指や手に起こっています。この数字は、重工業分野ではさらに重要です。石油ガス産業では労働者の手や指の負傷が全体の43%を占めています。

手の怪我の代償

ボルト締め作業中に手に怪我をした従業員は骨折や後遺症が残ることもあります。しかし、このようなケガのコストは肉体的なものだけではありません。手の怪我ひとつで、ビジネスに最低でも500万円以上の損害を与える可能性があり、訴訟の可能性を考慮する必要もあります。

このように、重工業のボルト締め作業を行う従業員や請負業者がいる会社は従業員を危険にさらし、これらの損失から身を守るために高い保険料を支払うというサイクルに陥っています。しかし、そのようにしても従業員の手や指が危険にさらされているという問題の解決にはなりません。手や指を安全に危険な作業で無くすための解決策が必要なのです。

HYTORCテクノロジーはその答えです

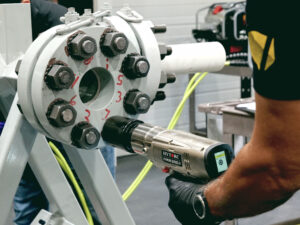

HYTORCは動力型トルクレンチの反力受けを排除する新技術を開発しました。動力型トルクレンチの反力受けが不要になり、通しボルトだった場合は裏側にハイトークの供回り防止技術を有するバックアップワッシャーを配置する事で、ナットの回転を止めバックアップレンチも不要になります。 非常に安全で簡単にボルト締結作業を行う事が可能となります。

HYTORCの供回り防止ワッシャーはハンズフリー技術によりボルト締結作業の危険性を排除します。この技術を正しく使用すれば手指の事故の危険性を排除することができます。HYTORCの新技術によってもたらされる安全性は計り知れないものがあります。例えば反力ワッシャーソケットの設計は2重構造になっています。

ナットを回しながら2重構造のセーフティーソケットが反力ワッシャーの上で機能するようになっており、その機械加工された表面はボルトの荷重のばらつきを軽減します。また、表面加工によりフランジ全体のボルト荷重のバラツキを抑え、トルク精度と緩み防止を向上させています。この技術を活用する事で従業員や協力会社に対して、より安全な作業環境を提供できるとともに この技術を使うことで、従業員や協力会社に対してより安全な作業環境を提供し、怪我につながる事故による損失額を大幅に削減することができます。

HYTORCについて

1968年に設立されたHYTORC社は高品質で安全な中大口径ボルト締結工具の開発に注力しています。製鉄所、鉱山、精錬所、発電所などあらゆる種類の産業施設において、ハイトークの製品は信頼を得ています。現在、HYTORCではありとあらゆるボルトの用途に対応するために新しい製品を次々に開発しています。現在では業界で最も信頼される存在となっています。

また、経験豊富なエンジニアリングチームによりあらゆるプロジェクトに対応できることからも、現在では業界で最も信頼される存在となっています。HYTORCのボルト締結工具は1年間の保証付きで保証期間内でしたら部品代と工賃は無料です。私たちの目標はお客様のボルト締結作業をより安全なものにしながら、手間のかからないサービスを提供することです。