ボルトテンショナーはボルトをトルクではなく張力を用いて締める仕組みで従来のトルクレンチとは異なる締め付け方法を採用しています。ボルトの締め付け作業を効率化し、かつ均一で適切な負荷をかけるために用いられ、主に産業機械や配管、原子力、風力発電などの分野で広く使用されています。一般的なボルト締結作業ではボルトテンショナーはあまり用いられませんがボルトが大型の場合はボルトテンショナーが採用される場合があります。

ボルトテンショナーの歴史と進化

ボルトテンショナーが誕生する以前、長い間ボルトの締結には「トルクレンチ」などを使った方法が主流でした。この方法ではボルトやナットを回すことで摩擦を利用して締め付けを行い、その回転力(トルク)によって締結力を管理していました。しかしトルクによる締結には大きな問題がありました。それは実際にボルトにかかる「軸力」(引っ張る力)が摩擦や潤滑の状態によって大きく変動してしまうという点です。特に重要な配管設備や高圧容器、発電所などの現場ではこのばらつきが事故やトラブルの原因になることがありました。

このような背景の中で1950年代から60年代にかけて、欧州(特にイギリスやドイツ)を中心に新しい発想の締結方法が模索されるようになります。そこで登場したのが「ボルトテンショナー」という装置です。従来のトルク方式と違い、ボルトテンショナーは「回す」のではなく、ボルト自体を「引っ張って」締めるという全く異なるアプローチを採用しています。油圧の力を使ってボルトを軸方向に引っ張り、その状態でナットを締め付けることで、正確で安定した軸力を得ることができるようになりました。この方法は特に高温・高圧・振動のある環境で安定性が求められる場所で非常に効果的でした。

1970年代以降、この技術は発電所、石油化学プラント、造船業、橋梁建設など、さまざまな重工業の分野で広がっていきました。特に原子力や高圧ガスの設備では少しの漏れも許されないため、ボルトテンショナーの高精度な締結技術は大きな価値を持ちました。

1980年代からはより軽量でコンパクトなモデルが登場し、作業現場での使いやすさも向上していきます。1990年代以降は油圧ポンプの改良や複数のテンショナーを同時に制御して一斉に締める「同時締結技術」も進化し、大型フランジの効率的なメンテナンスが可能になりました。

ボルトテンショナーとトルクレンチの違いを解説

ボルトテンショナーとトルクレンチはどちらもボルトを締め付けるための工具ですが締め付けの原理、精度、適用範囲、作業効率、コストといった多くの点で大きな違いがあります。それぞれの特徴と用途を詳しく解説していきます。締め付けの原理の違いは以下の通りになります。

トルクレンチ:回転トルクによる締め付け

トルクレンチはボルトやナットを回転させて締め付ける工具です。設定したトルク値に達すると「カチッ」という音が鳴るタイプや、デジタル表示で締め付け完了を通知するタイプがあります。この方法ではねじ山の摩擦や接合面の摩擦を利用して締め付けを行うため、摩擦係数によって締め付けトルクが変動しやすいという特徴があります。

ボルトテンショナー:引張力を直接利用した締め付け

ボルトテンショナーはボルトの頭部を油圧や機械的な力で引っ張ることで締め付けを行います。ボルトを回転させるのではなく、軸方向に引き伸ばしながらナットを締め付けるため、摩擦の影響を受けにくく、ボルトの軸力を正確に管理できるという大きなメリットがあります。このため、高い締結精度が求められる場面ではボルトテンショナーが優れた選択肢となります。

締め付け精度と均一性の違い

トルクレンチはボルトの状態や潤滑状態によって摩擦の影響を受けやすく、締め付け軸力にばらつきが生じることがあります。例えば、潤滑油の有無やボルト・ナットの材質、ねじ山の状態によってトルク値が変わるため、締め付けの均一性を保つのが難しくなります。一方、ボルトテンショナーは摩擦の影響を最小限に抑え、軸力を正確に管理できるため、均一な締め付けが可能です。特に、大規模な設備では多数のボルトを均等な軸力で締め付ける必要があり、その精度の高さが大きな利点となります。

ボルトテンショナーの適用範囲と用途の違い

動力式トルクレンチの主な用途

動力式トルクレンチは中型以上のボルトを締め付ける用途に適しており、幅広い分野で使用されています。特に以下のような作業に向いています。

- トラック整備(ホイールナットやエンジン部品の締め付け)

- 建築や機械設備のメンテナンス

- 建設機械の製造整備、産業機械の製造整備

動力式トルクレンチの中でもコードレス電動トルクレンチは持ち運びがしやすく、出力可能なトルクも5,000Nm以上もあり、操作も簡単なため、日常的なボルト締結作業で非常に便利な工具です。

ボルトテンショナーの主な用途

一方でボルトテンショナーは大型のボルトや高精度な締め付けが求められる場面で使用されます。特に以下のような分野でボルトテンショナーが使用されることが多いです。

- 風力発電タービンのボルト締結

- 発電所や石油精製プラントの高圧配管締結

- 橋梁などの大型構造物のボルト締結

ボルトテンショナーは特に高負荷や高温・高圧環境で使用されるボルト締結に適しているため、トルクレンチでは対応できない場面で必要とされます。

作業効率と使いやすさの違い

電動トルクレンチは手軽に使用できるが10,000Nmを超える大トルクには向かない

電動トルクレンチはボルトやナットに回転力を加えるだけで締め付けられるため、シンプルで直感的に使えます。しかし、10,000Nm以上の大型のボルトを締める場合、電動トルクレンチでは対応が難しくなることがあります。その場合は油圧トルクレンチを使用することで負担を軽減することが可能です。

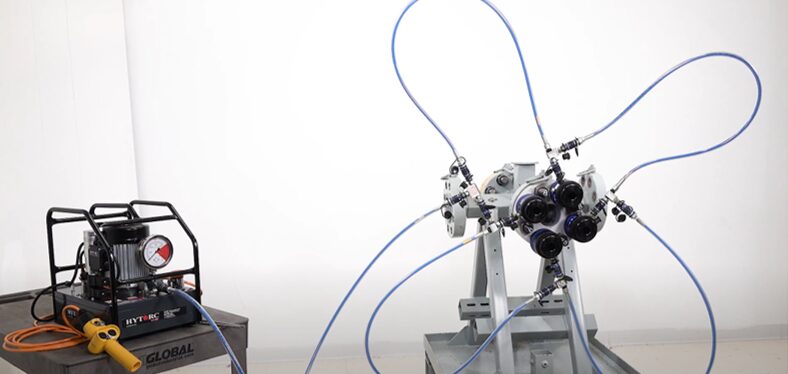

ボルトテンショナーは準備が必要だが、大規模作業では効率的

ボルトテンショナーは油圧ポンプや油圧ホース等を使用するため、セットアップに時間がかかります。しかし、一度に複数のボルトを同時に締め付けられるモデルもあるため、大規模設備の施工でボルトテンショナーを使えば作業時間を大幅に短縮することができます。特に、人力では対応が難しい超大型ボルトの締結にはボルトテンショナーが最適です。

ボルトテンショナーの使用手順

具体的な手順としては以下のような流れでボルトテンショナーが機能します。

- ナットの取り付け: ボルトのナットが軽く取り付けられた状態にします。

- ボルトテンショナーの装着: ボルトテンショナーをボルトの先端に取り付け、油圧でボルトテンショナーを作動させます。

- 引き伸ばし: ボルトテンショナーは油圧を用いてボルトを軸方向に引き伸ばし、張力をかけます。これにより、ボルトにかかる負荷が均等に分配されます。

- ナットの締め付け: ボルトが引き伸ばされた状態で、ナットを所定の位置まで締めます。

- 解放: 最後に、油圧を解放してボルトテンショナーを取り外すと、ボルトが元の長さに戻り、ナットが固定されます。

この方法により、ボルトの締め付け力を精密に制御できるため、過度な力がかかることなく、均等な締め付けが実現します。

ボルトテンショナーの利点

ボルトテンショナーはボルトに直接軸方向の張力(テンション)を加えることで、ナットを均一に締め付けます。これにより、トルクレンチのようにボルトの摩擦や他の要因に影響されることなく、より正確な締め付けが可能です。特に大型機器や高圧設備などではボルトの緩みや過剰な締め付けが事故や破損の原因となるため、精密な制御が非常に重要です。

正確で均一な締め付け

トルクレンチを使用した場合、摩擦や作業者の熟練度によって締め付け力がばらつくことがありますがボルトテンショナーでは張力を直接測定しながら作業を行うため、全てのボルトに均一な力をかけることができます。これにより、フランジやタンクの接合部など、緩みが発生すると危険な箇所でもボルトテンショナーを使用する事で安定した締め付けを維持できます。これにより、フランジや機械部品の歪みや損傷を防ぎ、長期的な信頼性を向上させます。

摩擦の影響を排除

従来のトルクレンチではボルトの締め付けに伴う摩擦やねじれが発生し、それが正確なトルク管理を難しくしていました。一方、ボルトテンショナーは軸方向に直接力を加えるため、摩擦による影響を最小限に抑え、ボルトの正確な伸びを確保できます。この点が特に高精度なボルト締め付けが必要な場面での大きな利点となります。

作業効率の向上

ボルトテンショナーは複数のボルトを同時に、かつ短時間で正確に締め付けることができるため、特に大型の設備や機器のメンテナンスにおいて、作業効率が大幅に向上します。例えば風力タービンや石油精製プラントなど、大規模な機械の保守作業ではボルト数が非常に多いため、作業時間の短縮が重要です。

対象物破損リスクの軽減

適切な締め付け力を確保できるため、ボルトや接合部分が破損するリスクを軽減できます。特に石油精製所や原子力発電所など、高い安全基準が求められる環境ではボルトテンショナーの使用によってボルトの緩みや破損を未然に防ぐことができ、重大な事故の発生を防ぎます。

使用事例

ボルトテンショナーは配管やプラント設備、風力発電、原子力発電などの分野で重要な役割を果たしています。例えば、石油・ガス・化学工業の配管システムでは、高温高圧の条件下で接合部の信頼性を確保することが不可欠です。ボルトテンショナーを使用することで、フランジ接合部の漏れや破損を防ぎ、安全性を向上させます。

また、風力発電においては、大型ブレードや回転部分が高トルクで駆動されるため、均一で確実な締め付けが求められます。ボルトテンショナーを活用することで、締結の精度が高まり、タービンの安全性が向上します。さらに、原子力発電では、原子炉内の精密な接合部や、安全性が最優先される部分においてボルトテンショナーが活用されており、緊急時にも高い信頼性を確保できる点が大きなメリットです。このようにボルトテンショナーは過酷な環境下での安全性や耐久性を確保するために欠かせない技術となっています。

ボルトテンショナーの課題

ボルトテンショナーには多くの利点がある一方でいくつかの課題もあります。これらの課題を考慮しつつ、使用するボルトや作業環境に応じた適切な締結方法を選ぶことが重要です。

コスト

ボルトテンショナーはトルクレンチに比べて高価であり、初期投資が大きくなります。また、油圧システムのメンテナンスや修理にもコストがかかります。

使用の複雑さ

ボルトテンショナーを正しく使用するためには専門的な知識と技術が必要です。特に高圧油圧システムを使用するため、安全管理が重要です。

適用範囲

ボルトテンショナーは大型のボルトや高負荷の締め付けに向いていますが、小型のボルトや軽負荷の場面では従来のトルクレンチの方が圧倒的に使いやすいと言えます。

まとめ

ボルトテンショナーの最大のメリットは、「高精度で均一な締め付けを実現すること」であり、これによって安全性と効率性が大幅に向上します。特に、工業プラント、風力タービン、発電所などの重要インフラにおいて、その精度と信頼性が求められる場面で多く活用されています。

ボルトテンショナーは正確で均一なボルト締め付けを実現するための優れたツールです。特に大型機械や高負荷条件下での使用において、その利点は非常に大きく、従来の締め付け方法よりも信頼性と効率性が向上します。高精度で安全な作業を求める分野では、今後ますます重要な技術として普及が進むでしょうがコストや使用の複雑さといった課題も慎重に考慮する必要があります。