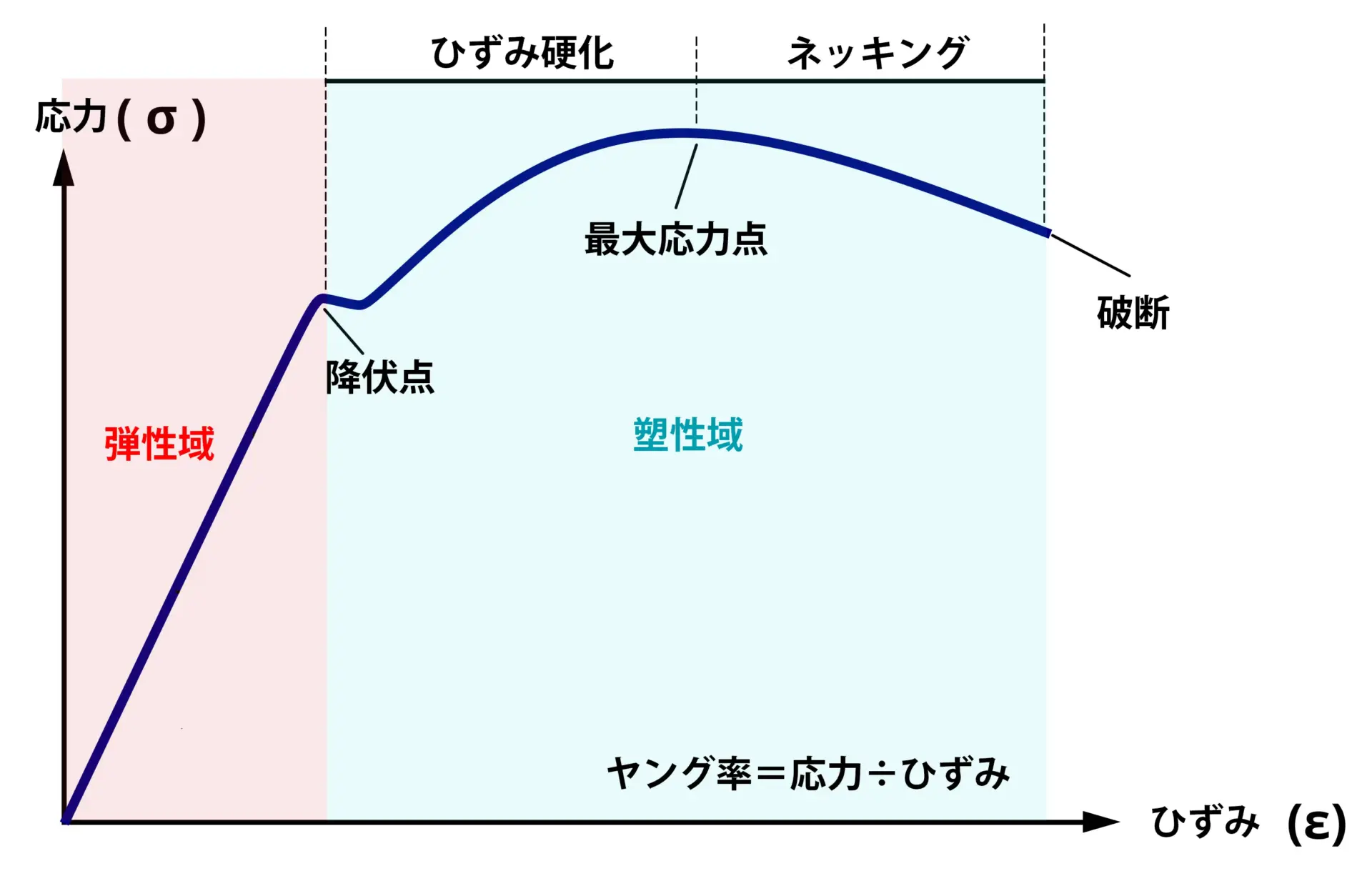

降伏点とは金属などの材料に引張り力を加えた際に弾性変形から塑性変形に移行する境界点のことを指します。この点を超えると、材料は元の形状に戻らず、永久変形を残すようになります。一般的に鋼材のような延性材料には明確な降伏点が存在します。

降伏点を超えず弾性変形の範囲内である事が重要 ― 応力や鋼材の引張強さを考慮

弾性変形とは材料に外力が加えられたときに一時的に変形するものの、その力を取り除くと元の形に完全に戻る性質のことを指します。たとえば金属の棒を軽く引っ張ったときに少し伸びたとしても、手を放せば元の長さに戻るような現象です。このとき、材料の内部では原子や分子の位置がわずかにずれて応力に耐えていますがその変化は一時的なもので、外力がなくなると元の配列に戻るため、形状も回復します。この弾性変形の限界を示す基準の一つが降伏点です。

逆に塑性変形とは材料に加えた外力によって元に戻らない永久的な変形が生じる現象を指します。弾性変形とは異なり、外力を取り除いても形状は回復せず、変形がそのまま残ります。たとえば、アルミ缶を指で強く押してへこませると、その部分は元に戻らず、そのへこみがそのまま残ります。これが塑性変形です。塑性変形が始まるのは材料に加えられる応力が「降伏点」を超えたときです。それまで材料は弾性的に変形していましたが、降伏点を境にして、原子同士の位置関係がずれ、滑りが生じることで、元に戻らない変形が発生します。これは原子面の間にミクロなずれが起きることによって生じる現象で、結晶構造を持つ金属材料によく見られます。

設計や構造解析の場面ではこの弾性変形の範囲内で使用することが安全性を保つために極めて重要です。なぜなら、弾性範囲を超えてしまうと、材料は元に戻らず永久的な変形(塑性変形)を起こし、最悪の場合には破断に至る危険があるからです。したがって、機械部品や建築材料などは、通常の使用条件において弾性変形の範囲内に収まるように設計されます。このとき設計者が基準とするのが降伏点であり、降伏点を把握していなければ安全設計は成立しません。

【参考記事】米国国立標準技術研究所

応力がある値(弾性限界)を超えると、力を除いても元に戻らないことを明示

https://www.nist.gov/pml/quantum-measurement/mass-and-force/what-force

弾性変形と塑性変形の違い ― 鋼や鋼材に作用する応力と引張強さの視点

| 特徴 | 弾性変形 | 塑性変形 |

|---|---|---|

| 外力除去後 | 元に戻る | 元に戻らない |

| 原子配列 | わずかに変化 | 永続的にずれる |

| 応力との関係 | フックの法則に従う | 非線形 |

| 安全性への影響 | 問題ない | 破損や疲労につながる |

降伏点を超えると、材料の内部構造である結晶格子がずれ、原子が恒久的に移動します。これによって、応力が除かれても元に戻らず、永久変形が残る「塑性変形」に移行するのです。この現象は、材料の破壊に直結するわけではないものの、寸法精度や強度に大きく影響を与えるため、非常に重要です。

工学的には、構造物や機械部品の設計において「材料が降伏しない範囲(弾性範囲)で使用されること」が基本です。たとえば、橋梁、ビル、機械の軸、ボルトなどは、使用中に降伏点を超えてしまうと安全性が損なわれるため、降伏点の値を正確に把握して設計する必要があります。また、塑性加工(鍛造・圧延など)では、意図的に降伏点を超える力を加えて材料の形状を変えています。

このように、降伏点とは材料の機械的性質を理解するうえで極めて重要な指標であり、安全設計、加工性評価、寿命予測など、さまざまな技術分野での基準となっています。

ボルト締結作業では降伏点を超えない事 ― 鋼材にかかる応力と引張強さを管理

ボルト締結作業において、降伏点を超えないことが極めて重要なのは締結体としての機能と安全性を長期間にわたって確実に維持するためです。ボルトは締結対象(フランジや機械部品など)を固定する役割を果たしますがその仕組みの本質はボルトを軸方向にわずかに伸ばすことで内部に「軸力(締付力)」を発生させ、部材同士を押し付けているという点にあります。このとき、ボルトに生じる伸びは弾性変形でなければなりません。なぜなら、弾性変形であれば外力が除かれた後も材料は元の状態に戻るため、締付力は安定して保持され、繰り返し荷重や振動にも耐えることができるからです。

しかし、ボルトに過剰なトルクを加えて弾性域を超えてしまう、すなわち塑性変形域に達すると、ボルトの内部構造が永久的に変形し、軸力が急激に低下する可能性があります。塑性変形が起こったボルトは、外観上問題がなくても、内部で引張力を維持できないため、締結力が弱まり、部材が緩んだり、ガスや液体の漏れを引き起こしたりします。この現象も降伏点を超えたことによる典型例です。

さらに深刻なのは、塑性変形したボルトは疲労に対して非常に脆くなるという点です。弾性域で使用されていれば、ボルトは長期間の繰り返し荷重に耐えうる寿命を保てますが、一度でも塑性変形すると、その局所に応力集中が生じ、微細な亀裂の発生や早期破断の原因となります。降伏点を境にした使用の可否が寿命を大きく左右するのです。

また、設計段階で使用される締付トルク値や管理トルクも、基本的には「弾性変形域の範囲内」で最大限の軸力を得るように設定されています。これを超えてしまえば、設計値から大きく逸脱し、安全係数の意味を失います。つまり、降伏点を正確に把握していないと、トルク管理そのものが無意味になってしまいます。

つまり、弾性変形域を超えないようにボルトを締め付けることは、締結体の強度を保ち、漏れや緩み、破断を防止し、全体としての安全性・信頼性を確保する上で欠かせない条件なのです。熟練の作業者による感覚的な締付ではなく、トルクレンチや軸力計測装置などを用いた管理が求められる理由も、この弾性範囲と降伏点の維持が非常に繊細かつ重要だからに他なりません。

総じて言えるのは、ボルトはただ強く締めればよいのではなく、「適正な範囲で締める」ことが重要であり、その適正範囲とはまさに弾性変形域にほかなりません。そして、その境界を定義するのが降伏点であり、これを逸脱することは、見えないところでの劣化や事故の原因になり得るという深刻なリスクを常に伴っているのです。

【参考記事】TPMオンライン

締結編:第47回ボルトの締付け力

https://tpmonline.jp/hozenkiso/hk47/

トルク管理の重要性 ― 応力と鋼の引張強さを踏まえた鋼材の安全設計

トルク管理がいかに重要であるかを理解するためにはまずボルト締結の本質を正しく捉える必要があります。ボルト締結は単に部材同士を押し付ける作業ではなく、ボルトに適切な「軸力(締付力)」を導入し、その力で部材を安定的に固定することを目的としています。そしてこの軸力は、一般的にはトルク(ねじりの力)を加えることで間接的に発生させています。ここで基準となるのが降伏点であり、降伏点を超えない範囲で軸力を導入することが最も重要です。

このとき、トルクが適切に管理されていなければ、ボルトにかかる軸力が想定よりも小さくなったり、逆に過剰になってしまったりするという問題が生じます。軸力が不足していると、振動や外力によって締結部が緩み、部品のズレや漏れ、異音、さらには重大な事故へとつながる可能性があります。一方で、過剰なトルクを加えてしまえば、ボルトが弾性変形域を超えて塑性変形に至り、降伏点を越えることで永久的な伸びや破断を引き起こす危険性が生じます。

トルク管理の目的は「弾性変形の範囲内でかつ十分な軸力を導入すること」にあります。この適正な締付力は、降伏点を意識して管理されるべきであり、構造物や機械の信頼性・安全性を左右する非常に繊細なバランスの上に成り立っているのです。適正なトルクで締結されたボルトは、応力が均一に分散され、長期間にわたり安定した締結力を保ちます。その結果、繰り返し荷重や温度変化にも耐えることができ、製品寿命の延長やメンテナンス回数の削減にもつながります。

具体的な例として、配管フランジのガスケット締結を考えてみましょう。ここではボルトの軸力が均一でなければ、フランジ面に隙間が生じ、そこから気体や液体が漏れるおそれがあります。トルクを過剰に加えてガスケットを過圧縮してしまえば、ガスケット自体が破損することもあります。こうした事象を防ぐためには、すべてのボルトに対して正確かつ均一なトルクを管理することが不可欠であり、その際にも降伏点を越えないことが基本原則となります。

トルク管理はボルト締結部の安全性・信頼性・耐久性を支える中核的な技術であり、それを怠ることは構造全体の破綻につながるリスクを孕んでいます。降伏点を理解したうえでトルクを正確に管理するという行為は、製品に対する責任と品質への誠実な姿勢そのものであると言っても過言ではありません。

【参考記事】国土交通省 — 車輪脱落事故防止の注意喚起

大型車のホイール脱落事故防止のため、「トルクレンチを用いて規定トルクで締付け」を徹底するよう要請しています。

走行後の増し締めも重要とされています。

https://www.mlit.go.jp/common/001210240.pdf