ボルト締結は機械や設備、構造物を安全かつ確実に固定するための非常に基本的で重要な技術です。一見すると「ボルトを回して締めるだけ」の単純な作業に見えますが実際には締結方法を誤ることで緩み、破断、なめ、事故といった重大なトラブルにつながることがあります。そのため、ボルト締結には基本的な考え方と正しい手順を理解しておく事が欠かせません。

まず押さえておきたいのはボルト締結の目的は「ボルトを強く回すこと」ではなく、「ボルトを引き伸ばして軸力を発生させ、その軸力で部材同士を押さえつける事」だという点です。ボルトは締め付けられることで弾性的に伸び、その戻ろうとする力によって部材を固定しています。締結品質の良し悪しはこの軸力を適切にかつ安定して得られているかどうかで決まります。

【参考記事】確実な締付けのための軸力とは何か

トルク法

実際の作業をイメージするとまずボルトを手で回し、ガタがなくなるところまで締めます。次にトルクレンチを使い、例えば「60Nm」や「110Nm」といった設定値に合わせて締め付けます。トルクレンチが「カチッ」と合図を出した瞬間が締結完了の合図です。この時点でそれ以上回さずに止めることがトルク法の基本動作になります。

トルク法が広く使われている理由は分かりやすく、再現しやすく、道具も比較的簡単だからです。作業者の感覚に頼らず、数値で管理できるため、初心者でも一定レベルの締結品質を確保できます。また、M6〜M24程度までの一般的なボルトであればトルク法で十分な信頼性が得られる場面も多く、設備やコストの面でも現実的な方法です。

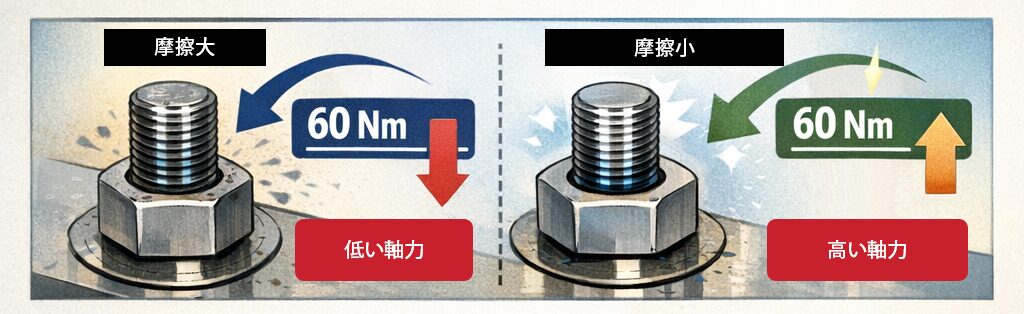

ただし、トルク法にははっきりとした前提条件があります。それはトルクの大部分が摩擦に使われているという事実です。ボルトを締めるときにかけたトルクのうち、実際にボルトを引き伸ばすために使われるのは全体の1割程度で残りはねじ部や座面の摩擦に消費されます。この摩擦は潤滑の有無、表面の粗さ、汚れ、めっきの状態などで簡単に変わります。そのため同じトルクで締めても実際の軸力がボルトごとにばらつく可能性があります。この点がトルク法の最大の弱点でもあります。例えばねじ部に油が付いているだけで乾燥状態よりもはるかに大きな軸力が発生し、知らないうちにボルトを限界近くまで締めてしまうことがあります。逆に摩擦が大きい状態では設定トルクまで締めても軸力が不足し、使用中に緩みが発生することもあります。トルク法は「条件が揃っていること」を前提とした管理方法だと理解しておくことが重要です。

それでもトルク法が使われ続けているのは条件を管理すれば、十分に実用的な方法だからです。ねじ部と座面の状態を揃え、正しい工具を使い、決められた手順で締めることでトルク法でも安定した締結が可能になります。また、回転角法やテンショナーのような高度な方法に比べて、現場への導入ハードルが低い点も大きなメリットです。

まとめるとトルク法とは「トルクという分かりやすい数値を使って、間接的に軸力を管理する締結方法」です。条件を理解して正しく使えば、多くの現場で信頼性の高い締結を実現できます。

【参考記事】トルク管理の重要性について解説します

回転角法

回転角法とはボルトを締め付ける際に最終的な管理基準を「トルク」ではなく、ボルトをどれだけ回したかという角度で行う締結方法です。正確には最初に小さなトルクで部材を密着させ、その位置を基準点として、そこからボルトを一定の角度だけ回して締結を完了させます。この「基準点から何度回したか」を管理する点が回転角法の本質です。

具体的な作業の流れをイメージしてみます。まず、ボルトを手で回し、ガタがなくなるところまで軽く締めます。次にトルクレンチや電動締結工具を使い、例えば20Nmや30Nmといった比較的低い初期トルクまで締めます。この段階では部材同士が密着し、座面が落ち着いた状態になりますがまだ本格的な締結力は入っていません。この状態が回転角法における「スタートライン」になります。

次にこのスタートラインから工具の角度表示や角度センサーを使って、ボルトを例えば90度、120度、180度といった具合に回します。この回転角がそのまま締結管理の指標になります。ねじにはピッチがあり、1回転すると一定量だけボルトが進みます。そのため、回転角が決まれば、ボルトがどれだけ引き伸ばされたか、つまりどれくらいの軸力が発生したかを間接的にコントロールできるのです。

回転角法が有効とされる理由はトルク法に比べて摩擦の影響を受けにくい点にあります。トルク法で締付トルクの大部分がねじ部や座面の摩擦に消費されますがその摩擦は潤滑状態や表面粗さ、汚れなどで簡単に変わります。一方、回転角法ではすでに部材が密着した状態から角度で管理するため、摩擦条件が多少変わっても、ボルトの伸び量、ひいては軸力のばらつきが小さくなります。その結果、複数本のボルトを締めたときでも、締結力を揃えやすくなります。

【参考記事】NASA(米国航空宇宙局)技術標準書

NASA-STD-5020B などの標準文書では角度制御法も含めた締付けプロセスが公式に規定されています。

https://standards.nasa.gov/sites/default/files/standards/NASA/B/0/2021-08-06-nasa-std-5020b_final.pdf

トルクこう配法

トルクこう配法とはボルトを締め付けていく途中での「トルクの増え方」に注目し、その変化から締結状態を判断する締結方法です。通常のトルク管理では最終的に何Nmまで締めたかという結果だけを見ますがトルクこう配法では締結の過程そのものを評価します。ボルトを回し始めた直後はねじ部や座面の摩擦によりトルクは緩やかに増加しますが部材同士が密着し、ボルトが本格的に引き伸ばされ始めるとトルクの上昇が急になります。この「トルクが立ち上がる変化点」や増加の傾きを検出することで締結が正しく進行しているかを判断するのがトルクこう配法の基本的な考え方です。

この方法が優れている理由は締結力そのものを直接見ていなくても、ボルトの状態変化を非常に高い精度で捉えられる点にあります。摩擦条件はボルトごとに微妙に異なりますがトルクこう配の変化は部材が座面に密着し、ボルトが弾性伸びに入った瞬間に必ず現れます。そのため、単純なトルク法に比べて、締結開始点のばらつきを抑えやすく、軸力の再現性が高くなります。締結不良や部材の噛み込みといった異常もトルクの増え方の異常として検出できる点がこの方法の大きな特長です。

回転角法との関係も理解しておくと、トルクこう配法の位置づけがより明確になります。回転角法はあらかじめ決められた初期トルクの位置から、ボルトを何度回したかで締結を管理する方法です。一方でトルクこう配法は、締結途中のトルク変化をリアルタイムで解析し、「ここからが本当の締結開始点だ」と判断します。実際の量産ラインでは、トルクこう配法でこの締結開始点を正確に検出し、その後に回転角法で本締めを行うという組み合わせが多く使われています。両者は競合する方法ではなく、役割の異なる補完関係にあると言えます。

ただし、トルクこう配法は誰でも簡単に使える方法ではありません。トルクと回転角を同時に高精度で計測し、そのデータを解析する必要があるため、基本的には電動サーボ締結機や自動締結装置が前提となります。そのため、手工具による現場作業や少量生産には向かず、自動車や精密機械などの量産工程、あるいは締結品質を厳密に管理したい重要部位で採用されることがほとんどです。

このように、トルクこう配法は、単に「締める力」を管理する方法ではなく、「締結が正しく進んでいるか」を判断する高度な締結管理手法です。ボルト締結方法の基本ガイドにおいては、トルク法、回転角法の延長線上に位置する発展的な方法として紹介することで、締結技術の全体像をより正確に伝えることができます。トルクこう配法は、締結品質を数値だけでなく状態として管理するという点で、現代の高信頼性締結を支える重要な考え方だと言えるでしょう。

【参考記事】Methods of Tightening Threaded Fasteners — BoltScience

ねじ締付けの主要な制御手法(トルク法、角度法、塑性法など)をまとめた技術解説ページ。

https://www.boltscience.com/pages/tighten.htm

軸力管理

さらに高精度な締結方法として、軸力を直接管理する締結方法もあります。その代表例が油圧ボルトテンショナーを使った締結です。この方法ではボルトを回すのではなく、油圧でボルトを直接引き伸ばし、その状態でナットを固定します。摩擦の影響をほとんど受けないため、非常に正確な軸力管理が可能で、プラント設備や大型フランジ、風力発電設備など、高い安全性が求められる場面で使用されます。

締結方法を選ぶ際に重要なのは、「どの方法が一番優れているか」ではなく、「どのレベルの管理精度が必要か」を見極めることです。一般的な機械や設備では正しく管理されたトルク法で十分な場合も多く、過剰に高度な方法を使う必要はありません。一方で高強度ボルトを使用する場合や振動・温度変化が大きい環境、安全上重要な部位では、回転角法や軸力管理法を検討する価値があります。

また、どの締結方法を採用する場合でも共通して重要なのが工具の状態と作業手順です。摩耗したレンチや不適切なサイズの工具を使えば、正しい締結はできませんし、締付途中での斜め掛けや追い締めは、軸力のばらつきやボルト破損の原因になります。締結方法だけでなく、「正しい道具で、正しい手順を守る」ことがボルト締結の基本中の基本です。

ボルト締結方法を正しく理解し、用途に応じて使い分けることで締結の信頼性は大きく向上します。ボルトは小さな部品ですがその締結方法ひとつで機械や設備全体の安全性と寿命が左右されます。基本を押さえた締結こそがトラブルを防ぎ、安定した運用を支える土台になるのです。

【参考記事】Preload control — Wikipedia(締付け・軸力管理の基本)

ボルトの軸力管理について複数の方法(トルク制御、角度制御、伸び指示法など)を整理して解説しているページ

https://en.wikipedia.org/wiki/Preload_control