タービンメンテナンス

ガスタービンのメンテナンスは高温・高圧での運転や高速回転機械の特性上、決して簡単ではなく、定期的な点検と高度な技術が必要になります。また、メーカーとの長期保守契約を活用することで、突発的なトラブルを防ぎながら、計画的にメンテナンスを進めることが可能です。したがって、適切な管理を行えば負担を最小限に抑えながら、安全かつ効率的にガスタービンを運用することは十分に可能 です。このページではガスタービンの事について述べています。

ガスタービンとは?

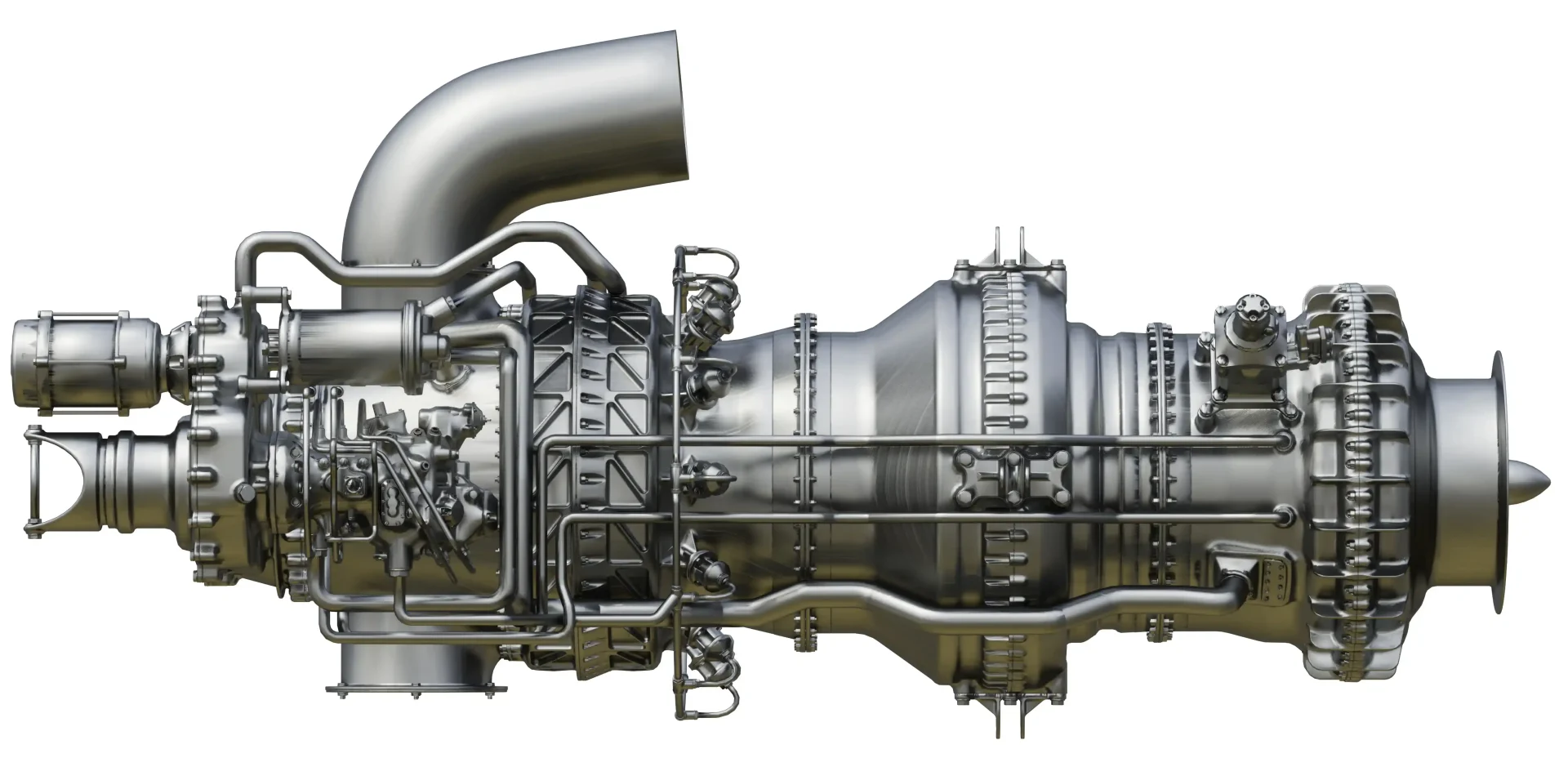

ガスタービンエンジン

ガスタービンとは空気と燃料を燃焼させ、そのエネルギーでタービン(羽根車)を回し、発電や動力を生み出すエンジンの一種です。飛行機のジェットエンジンもガスタービンの一種であり、その仕組みを利用して電気を作ったり、船や工場の動力源として使われたりしています。このエンジンの動作は大きく4つのステップで説明できます。まず、外部の空気を取り込み、それを圧縮機(コンプレッサー)で圧縮します。風船の中の空気を手で押し込んで詰めるようなイメージです。次に圧縮された空気に燃料(天然ガスや灯油など)を噴射し、点火して燃焼させます。これはガスコンロの火を強く吹かせたような状態で非常に高温の燃焼ガスが発生します。

燃焼によってできた高温高圧のガスは勢いよく後ろに吹き出し、その力でタービン(風車のような羽根)を回します。この回転する力を利用して発電機を動かせば電気を作ることができ、またはそのままエネルギーを機械の動力として利用することもできます。飛行機の場合、この回転エネルギーを使ってジェットの推進力を生み出します。自転車のダイナモがタイヤの回転を利用して発電するのと同じような仕組みです。

ガスタービンの使われているところ

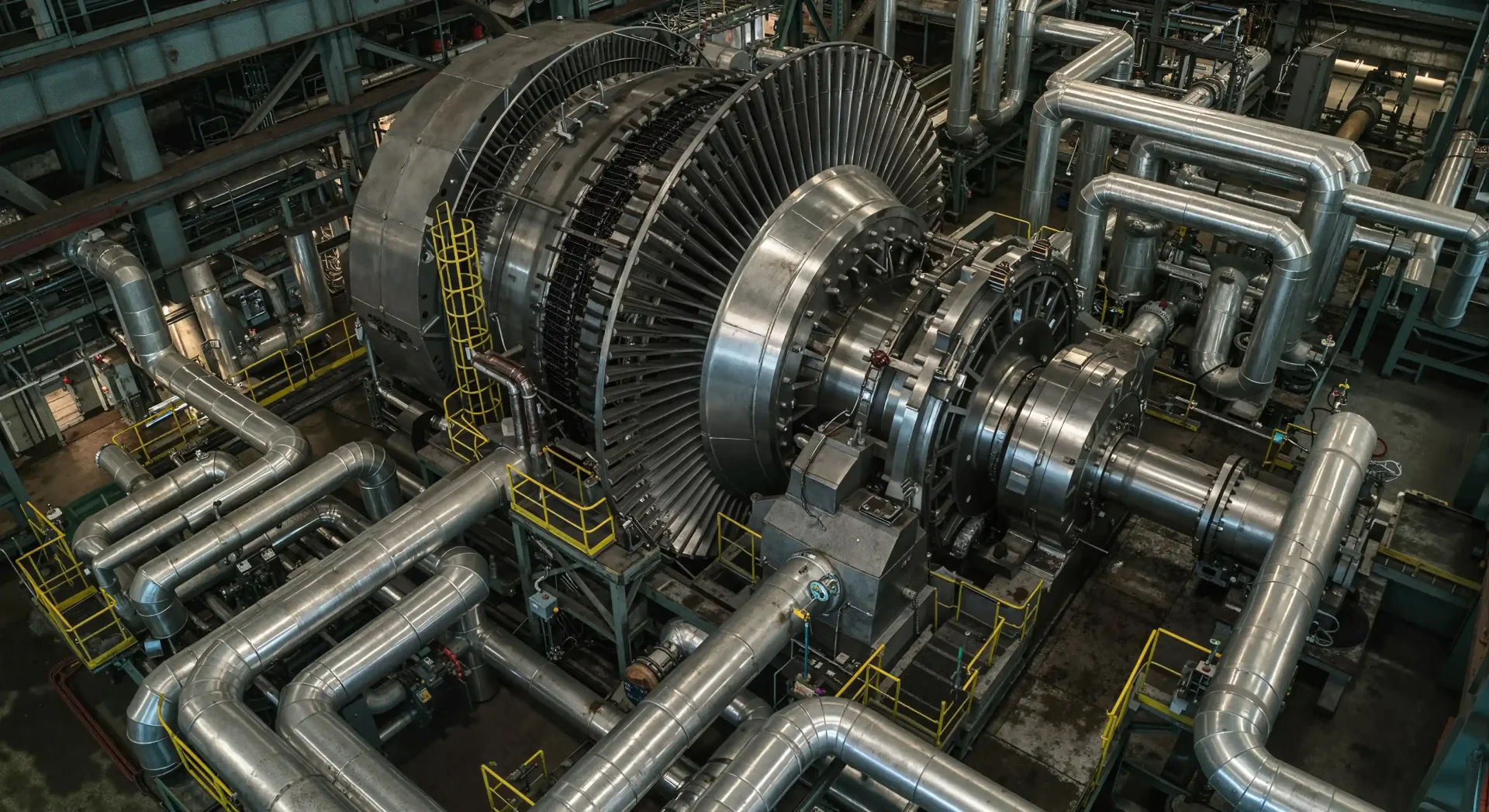

発電所のガスタービン

ガスタービンは発電所や飛行機、船、工場の自家発電など、さまざまな場面で活躍しています。特にガスタービンを使った発電所では電気をすぐに作ることができるため、急な電力需要にも対応しやすいという利点があります。また、ジェットエンジンを搭載した飛行機が瞬時に高い推進力を得られるのも、このガスタービンの特徴によるものです。さらに船舶ではガスタービンエンジンを利用することで、高速航行が可能になります。

ガスタービンのメリットとデメリット

このエンジンのメリットとしてはまず起動が早く、スイッチを入れれば短時間で発電や動力の供給が可能なことが挙げられます。また、同じ出力のディーゼルエンジンや蒸気タービンと比べて、ガスタービンはコンパクトで軽量なため、設置スペースが少なくて済みます。さらに燃料として天然ガスを使用することで石炭火力発電に比べて二酸化炭素(CO₂)の排出量が少なく、環境にやさしいという点も大きな利点です。

一方でガスタービンにはいくつかの課題もあります。その一つは燃費の問題です。単独で運用すると燃料の消費が多く、発電効率が石炭や原子力発電より低くなることがあります。そのため、多くの発電所ではガスタービンで発生した排熱を再利用して蒸気タービンを動かし、発電効率を向上させる「コンバインドサイクル発電(GTCC)」が採用されています。また、ガスタービンは非常に高温で運転されるため、部品の劣化が早く、定期的なメンテナンスが欠かせません。特にタービンブレードと呼ばれる羽根は、1,500度以上の高温にさらされるため、耐熱コーティングを施したり、定期的に交換したりする必要があります。

総じて、ガスタービンは「空気を圧縮し、燃料を燃やし、その熱エネルギーでタービンを回す」というシンプルな仕組みながら、発電から飛行機、船舶まで幅広く使われている重要な技術です。効率よく電気を作るために工夫が必要であり、定期的なメンテナンスも求められますが、その高い出力とコンパクトな設計は多くの分野で欠かせないものとなっています。

日本のガスタービンメーカーについて

日本のガスタービンメーカーはそれぞれ異なる分野で強みを発揮しています。三菱重工業は大規模発電向けの高効率ガスタービンで世界トップクラスの技術力を持ち、川崎重工業は小型・中型の分散型エネルギー供給や水素燃焼技術で強みを持っています。IHIは航空・防衛分野での技術力に優れ、産業・船舶用のガスタービンも手がけています。各メーカーはそれぞれの専門分野において、環境負荷の低減やエネルギー効率の向上を目指し、技術革新を続けています。

三菱重工業株式会社

三菱重工業株式会社

三菱重工業は、発電用の大型ガスタービンの分野で世界をリードする企業の一つです。特にJシリーズやHシリーズといった高効率なガスタービンを開発し、世界最高レベルの熱効率(64%以上)を誇る製品を提供しています。

ガスタービン・コンバインドサイクル(GTCC)発電の分野においても優れた技術を持ち、大規模な発電所向けの設備を多数手がけています。また、近年では水素燃焼対応のガスタービン開発にも注力し、脱炭素社会の実現に向けた技術革新を進めています。

川崎重工業株式会社

川崎重工業株式会社

一方、川崎重工業は小型・中型のガスタービンに特化しており、分散型発電やコジェネレーション、船舶・産業向けのエネルギー供給システムを得意としています。特にL20AやM7Aシリーズといったモデルは、低排出ガス性能と高効率を両立し、工場や病院、データセンターなどの分散型エネルギー供給に適しています。また、近年では水素燃焼タービンの開発を積極的に進めており、水素100%燃焼が可能なガスタービンの実用化に向けた研究が進められています。航空機用ジェットエンジンの技術を応用し、高い信頼性と効率性を持つ小型ガスタービンの開発にも取り組んでいます。

株式会社IHI

IHIは主に航空機用や防衛関連のガスタービンを製造している企業であり、日本の航空・防衛産業において重要な役割を果たしています。ゼネラル・エレクトリック(GE)との技術提携を活かし、LM2500などの産業・船舶用ガスタービンの製造・販売も行っています。特に日本の海上自衛隊の護衛艦にも採用されているLM2500は高い信頼性を誇る製品の一つです。また、航空自衛隊のF-2戦闘機に搭載されているF7エンジンの開発にも携わっており、次世代戦闘機向けのXF9-1エンジンの開発も進めています。防衛用途だけでなく、発電用ガスタービンとしてIM270などのモデルも展開しており、産業用の小型発電システムにも対応しています。

ガスタービンのメンテナンスをハイトークナットで作業効率化

ガスタービンの定修工事において時間を要する作業のひとつにボルトの開け締めの作業があります。ガスタービンの締結されたボルトは非常にストレスがかかるもので定修工事までの数年、800℃以上の温度で動作します。このような高温にさらされた後、焼き付き防止のために吹き付けたはずの潤滑剤はボルトの取り外し時にネジのかじりに対する保護をほとんど提供しません。その結果、これらのファスナーの大部分はボルトを外す際にガスバーナー等を使用しないと取り外す事ができない事があります。

この方法でボルトを取り外す事はメンテナンス作業の計画性に悪影響を及ぼします。そのためいくつかのOEMはハイトークナットをケーシングやガスタービンのその他の重要なハードウェアに組み込むことでこれらの課題に取り組んでいます。これらの特殊な張力締結具を使用すると従来の油圧トルクレンチを使用してボルトに張力を加えることができます。具体的には油圧トルクレンチでハイトークナットを締結する事で摩擦面を選択的に調整してかじりの可能性をある程度は排除できます。

ハイトークナットによって油圧トルクレンチによる最も安全なボルト締結作業も可能になります。このテンション式ナットを使用することにより、ボルト締めの作業時間を最大75%短縮できます。テンション式ナットであるハイトークナットはネジのかじりの可能性を排除することでボルトの取り外しに伴う分解関連作業の予期せぬリスクも排除します。

今までご利用いただいていたナットを当社のテンション式ナットであるハイトークナットに交換するだけでこのテクノロジーに更新できます。いくつかのタービンOEMは新しいガスタービン構築の重要な領域にハイトークナットを組み込んでいます。発電事業者とガスタービンのメンテナンスグループは将来のメンテナンスの予測可能性を高めダウンタイムを削減するためにハイトークナットを利用しています。

ガスタービン整備用のボルト締結工具

内燃機関は一般道を走行している車両でさえも主要部品のほとんどをらせん状留め具で固定しています。発電用ガスタービンも大型の内燃機関であり上から下、端から端までらせん状留め具で固定されています。したがって、この種の機械の内部コンポーネントにアクセスするには多くのボルト締結作業が必要になります。

メンテナンスの効率を最大化するためには、それぞれのナットやボルトに適したトルクレンチを用意することが重要です。特殊工具はブレーキ作業からスパークプラグや機械式点火システムまで、あらゆる作業に効率をもたらします。特殊工具がなければ、自動車整備士はスパークプラグを交換するためだけにエンジンルームからモーター全体を引き抜く必要があるかもしれません。発電用ガスタービンのメンテナンス作業も同様に、ガスタービンのメンテナンスの効率と利便性を妨げる特定の障害に対処する特殊ボルト・システムの恩恵を受けています。

ガスタービンはコンバインドサイクルの蒸気タービンよりも頻繁なメンテナンスを必要とします。したがって、ガスタービンのボルト締めメンテナンスの効率を向上させることで、プラント全体の可用性を向上させることができます。ガスタービンのボルト締結の課題は燃焼効率を最適化するために必要な焼成温度が上昇し続けていることが主な原因です。燃焼温度の上昇に関連する問題の大部分は分解時に発生し、ファスナーのねじ山のかじりや冷間溶接によって現れます。

これらのファスナーのサイズが大きいこと、ボルトの応力が高いこと、ねじピッチが比較的細かいことなど、いくつかの要因が分解時に焼き付きやすい原因となっています。一般的な「F」クラスのタービンでは温度が800F前後で10,000時間以上動作するため、最高の焼き付き防止潤滑剤を使用しても、ねじ山のかじりを除去することはできません。コーティング剤もかじりを減らすために配合されていますが、潤滑剤が焦げて乾燥粉末になった後、ファスナーを操作する際に発生する高い摩擦力に耐える能力を実証したものはありません。

発電所のメンテナンス中のダウンタイムは間接的なコストの増加と収益の減少を伴います。その結果オーナーとOEMの双方が、定期的に停止時間の生産性向上を求めています。ガスタービンのボルト締結作業は油圧トルクレンチで行われてきました。温度が上昇するにつれて、より高いボルト応力が要求されるようになり、多くのOEMがケーシングとカップリングのハードウェアを油圧式ボルトテンショナーに移行しました。油圧テンショナーは従来のアプローチよりも本質的に時間がかかるものでした。

しかし、油圧テンショナーは分解時にボルトのかじりの問題に遭遇するリスクを大幅に低減しました。これはボルトナットの荷重を解放するために必要なねじ切りの前に、予圧を除去できるようにすることで達成されました。このアプローチにより、分解時に切削工具やトーチを使って取り外す必要のあるファスナーの数が減りました。油圧テンショナーへの切り替えに伴うボルト締め時間の増加は、分解中の切断作業延長による停止リスクの低減で補われた形です。

締結技術の進歩は、ガスタービンのボルト締め作業のための好ましい工具として再び油圧トルクレンチを可能にする機械式テンショニング製品であるハイトークナットの実施形態を通じて利用されています。ハイトークナットは独自のスリーブ形状によってのみ可能となる選択的な素材調整により、がじりのリスクを排除しています。これらの特殊なファスナーには反力機能も含まれており、従来の油圧トルクレンチで必要だった反力受けを使用する必要はありません。これにより、反力をどう受けるのか考える必要がなくなり、油圧トルクレンチのアプローチの安全性と利便性がさらに向上します。また、反力受けが不要になるため、トルクを受けるファスナーの平面付近に工具を保持する必要がなくなりました。

その結果として油圧トルクレンチとハイトークナットの間に任意の長さのエクステンションを使用することができ、システムの柔軟性がさらに向上します。特殊ファスナーと従来の油圧トルクレンチを組み合わせることで、ハンズフリーでの遠隔操作が可能となり、これまでにない安全性と生産性を実現しています。このシステムで張力をかけられたボルトは純粋な引張荷重を受けるため、油圧テンショナーに伴う残留荷重損失のレベルは高くなりません。

機械式テンショニングハイトークナット

ハイトークナットはボルトに純粋な張力を加えるデュアルスプラインの機械式張力装置です。ねじ山の損傷を防ぎ、荷重精度を確保します。特許を取得したスリーピース設計は重要なボルト締結箇所に業界トップクラスの接合精度を提供し、ワインドアップ現象を排除し、ボルト荷重を均等にして締結に伴うの故障や意図しない緩みを排除します。 ハイトークナットは幅広い用途に合わせてさまざまな材質と構成で入手できます。幅広い産業、環境、締結箇所に対応します。

ハイトークナットはアウタースリーブ、インナースリーブ、ワッシャーの3つの部品で構成されています。アウタースリーブ1が回転すると(青矢印)、インナースリーブ2は上方に移動します(赤矢印)。ワッシャーは内側スリーブにスプライン接続されており、内側スリーブの回転を防止しながら、外側スリーブを回転させるための強固な反力点を提供します。

これにより、内側のスリーブ (およびボルト) がねじれのない純粋な軸方向の力によって上方に引っ張られ、ボルトに事前に調整された張力が適用されます。硬化ワッシャーは操作中ずっと静止したままで、ボルトかじりを防ぎます。HYTORC ナットを取り付け、希望の荷重に応じてポンプ圧力を設定し、ツールを位置決めしてリモコンのボタンを押すだけで、前例のないボルト荷重精度を達成できます。

- 反力受けや反力点は不要

- 速くて使いやすい

- 再利用可能

- ボルトの伸び測定が不要

- ±5% の校正済みボルト荷重精度による高精度のテンショニング

- 狭いスペースや最大537度の高温にも最適

座面にダメージを与えない

ワッシャーは座面上で回転しません。これにより損傷を防ぎ、高額な修理費を防ぐことができます。座面の損傷がボルトの最終的なプレストレス力にどれだけ影響するかご存知ですか?

かじり排除

ハイトークナットは取り付けおよび取り外しの際にねじ山のかじりや損傷を確実に排除できる唯一の留め具です。これらの留め具は10年以上にわたってさまざまな高温用途に取り付けられ、ボルトを損傷することなく取り外されたため、ボルト交換の必要性がなくなり、大幅な節約が可能になりました。

TNシリーズ

HYTORCナットのTNシリーズは当初、蒸気タービンケーシングに見られる厳しい半径制限を克服するために指定された。ボルト接続に問題のあるカウンターボアまたはフランジ半径がある場合は、TNシリーズHYTORCナットが問題を解決します。TNSeriesのコンパクトなサイズにより、最大スタッド突出は約1スタッド径に制限されます。TNシリーズHYTORCナットは、通常、頭上の障害物が存在しない場合に指定されます。

GTシリーズ

GT Nutシリーズのデザインは、より高い負荷とブレークアウトトルクが必要な場合に、他のHYTORCナットよりも大きなボディサイズと内部スプラインサイズを提供します。幅広いサイズと用途で利用可能なGTナットは、高さが制約されない用途で使用できます。GTシリーズはすべてのHYTORCナットと同じコンポーネントで製造されています。

CTシリーズ

HYTORC NutsのCT-Seriesは、もともと油圧ボルトテンショナーで操作されていたファスナーを交換するために指定されました。HYTORCナットの貫通ボルト設計は、フランジからの高いスタッド突起を持つ用途に適しています。HYTORCナットの外径は、標準的な重六角ナットの角の直径とほぼ等しい。HYTORCナットの比較的厚い外側スリーブは応力を最小限に抑え、高温での高負荷にも対応できます。

SNシリーズ

HYTORC ナットの SN シリーズは、幅広いサイズと用途をカバーします。 SN シリーズは元々、厳しいオーバーヘッド制限を克服するために仕様化されました。薄型 SN シリーズとその同等の薄型ツールは、従来の締結方法が適合しない用途に最適です。スルーボルト設計は、スタッドの延長部分が高く標準のナットや工具が実用的でない場合にも役立ちます。SN シリーズは通常、頭上に障害物が存在する場合に指定されます。

ハイトークナットの緩め作業について

ハイトークナットを緩める際は多くの場合、ハイトークナットを締結する際に使用したパワーツールよりも大きなトルク出力の持つ適切なパワーツールを選択します。そのためハイトークナット導入時は必ず当社の技術者の指示に従っていただく必要があります。